设p型层的电阻是均匀的,两电极间的距离为2L,流过两电极的电流分别为I1和I2,则流过n型层上电极的电流I0为I1和I2之和。I0= I1+I2

当光束入射到PSD器件光敏层上距中心点的距离为xA时,在入射位置上产生与入射辐射成正比的信号电荷,此电荷形成的光电流通过电阻p型层分别由电极1与2输出。

光电位置传感器制作工艺工艺流程为: 清洗氧化→LTO→增密→光刻磷电极区→刻蚀→注入磷→去胶→推进氧化→光刻硼电极区→刻蚀→去胶→生长薄二氧化硅→第二次光刻硼电极区→注入硼→去胶→推进氧化→刻蚀→去胶→光敏区氧化→第二次光刻光敏区→注入BF2 →去胶→退火→生长SN →光刻引线孔→刻蚀SN →刻蚀二氧化硅→去胶→反刻铝→湿法刻蚀铝→去胶→合金。

其中关键工艺点包括:低温氧化工艺、二次光刻光敏区工艺、光敏区内外电阻率比控工艺。

(1) 低温工艺。低温掺氯氧化即TCA氧化工艺,其氧化层生长速率慢,厚度均匀,氯与硅不发生化学反应。生成的氧化层缺陷密度低,它克服了高温工艺氯的腐蚀问题,可以制得高质量且厚度比较薄的氧化层。这对于半导体光电位置传感器的制作非常重要,在避免高温工艺的同时在低温工艺中有更大的选择余地。

(2) 二次光刻光敏区工艺。采用此技术,在第一次光刻后去掉胶层,进行氧化层的生长,约为500 A左右;然后进行第二次光刻,透过二氧化硅层进行光敏区BF2 的离子注入。这有两个方面好处,一是可有效地保护光敏区的表面,保护二氧化硅和硅的界面;二是利用其屏蔽作用制得满足器件要求的结深。

(3) 光敏区内外电阻率比控工艺。影响高分辩率的因素有结深、边界条件及有效光敏区内外电阻率之比等。对于同一种器件结构,光敏区在一个最佳结深条件下(0.32μm) 有最大的分辩率。此时光电流大,分辩率高。最佳注入条件为:磷注入, 能量为60Kev , 剂量为4E15;硼注入, 能量60Kev , 剂量为1E13;光敏注入,能量为40Kev ,剂量为4E13。当有效光敏区内外电阻率之比为25时,在整个光敏区域75%的范围内可得到均匀一致的位移分辨能力,这时的非线性起伏小于0.1%, PIN结构可得到0.5mV/5μm 的分辨能力。

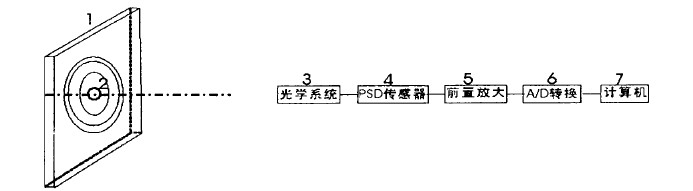

光电位置传感器的应用应用于定位系统中,模拟PSD对准物体的过程,确定PSD与物体之间的相对位置;

其应用系统框图如图所示:对准物体1的中心装有一高亮度的发光二级管2,PSD传感器4安装于微动。工作平台上;二极管发出的光束经过光学系统3聚焦后,将光点成像于放置在透镜焦平面上的PSD 的接收光敏面上,这个光点信号经过前置放大电路5转换为电信号。然后,通过A/D采样6,送入到计算机7进行处理。从而确定PSD对准物体平面上某一点的位置。当对准位置在测量范围内移动时,光斑与PSD两电极间的距离发生变化,使两电极输出电流随其光斑位置的变化而变化,因此通过测定传感器两电极输出电流的大小,便可知道PSD与对准物体平面上的某一点位置相对应。